3D DOT este o companie care functioneaza cu doua tehnologii, FDM si SLA. In aceasta introducere la imprimarea 3D FDM, ne dorim sa acoperim principiile de baza ale tehnologiei. Dupa citirea acestui articol, veti intelege fundamentul procesului FDM si modul in care acestea se refera la beneficiile si limitarile acestuia.

Ce este FDM?

Fused Deposition Modeling (FDM)

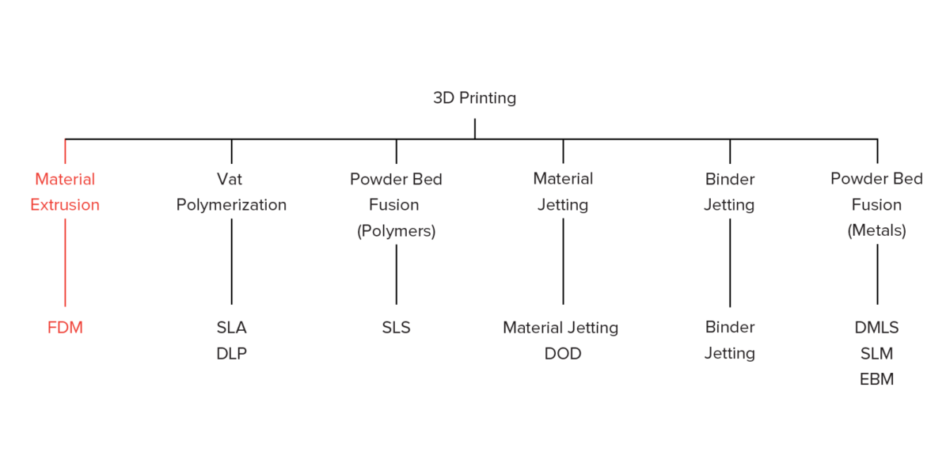

Fused Deposition Modeling (FDM) sau Fused Filament Fabrication (FFF) este un proces de fabricatie aditiva care apartine familiei de extrudare a materialelor. In FDM, un obiect este construit prin depunerea selectiva a materialului topit intr-o cale prestabilita, strat dupa strat. Materialele utilizate sunt polimeri termoplastici.

FDM este cea mai utilizata tehnologie de imprimare 3D: reprezinta cea mai mare baza instalata de imprimante 3D la nivel global si este adesea prima tehnologie la care sunt expusi oamenii. In acest articol sunt prezentate principiile de baza si aspectele cheie ale acestei tehnologii.

Un proiectant trebuie sa tina cont de capacitatile si limitarile tehnologiei atunci cand fabrica cu ajutorul tehnologiei FDM, deoarece acest lucru il va ajuta sa obtina cel mai bun rezultat.

Procesul de printare FDM

Cum functioneaza tehnologia FDM?

Iata cum functioneaza procesul de fabricatie FDM:

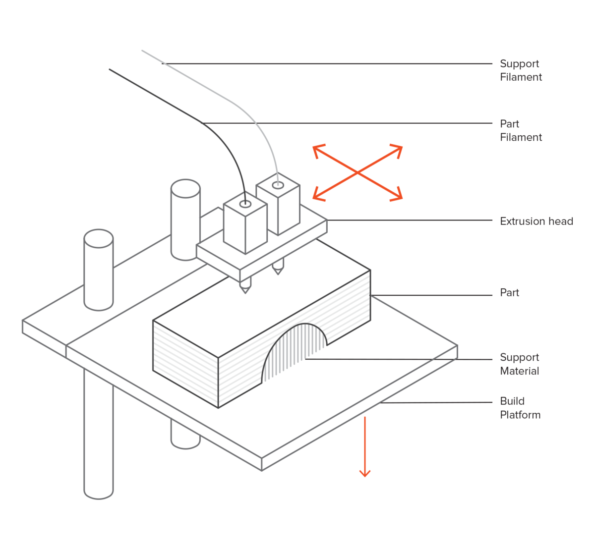

- Un filament termoplastic este intai incarcat in imprimanta 3D. Odata ce duza a atins temperatura dorita, filamentul este alimentat la capul de extrudare si in duza unde se topeste.

- Capul de extrudere este atasat la un sistem cu 3 axe care îi permite sa se deplaseze in directiile X, Y si Z. Materialul topit este extrudat in linii subtiri si este depus strat cu strat in locuri predeterminate, unde se raceste si se solidifica. Uneori, racirea materialului este accelerata prin utilizarea ventilatoarelor de racire atasate pe capul de extrudare.

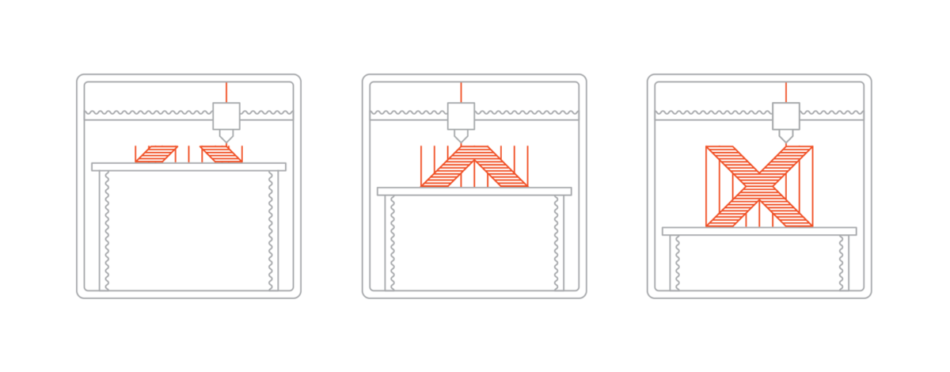

- Pentru a umple o zona, sunt necesare mai multi pasi (similar cu colorarea unui dreptunghi cu un marker). Cand un strat este terminat, patul de construire se deplaseaza in jos (sau in alte configuratii ale imprimantei 3D, capul de extrudare se ridica) si se depune un nou strat. Acest proces se repeta pana la finalizarea piesei.

Schema unei imprimante FDM tipice

Caracteristicile tehnologiei FDM:

Parametrii imprimantei

Majoritatea sistemelor FDM permit reglarea mai multor parametri de proces, inclusiv temperatura atat a duzei, cat si a patului de constructie, viteza de constructie, inaltimea stratului si viteza ventilatorului de racire. Acestea sunt stabilite in general de catre operator.

Ceea ce este important din perspectiva unui proiectant este dimensiunea constructiei si inaltimea stratului:

Dimensiunea disponibila a unei imprimante 3D desktop este de obicei 200 x 200 x 200 mm, in timp ce pentru imprimante 3D industriale aceasta poate fi la fel de mare ca 1000 x 1000 x 1000 mm. Daca este preferata o masina desktop (de exemplu pentru reducerea costurilor), un model mare poate fi impartit in piese mai mici si apoi asamblat.

Inaltimea tipica a stratului utilizat in FDM variaza intre 50 si 400 microni si poate fi determinata la plasarea unei comenzi. O inaltime mai mica a stratului produce parti mai netede si surprinde mai exact geometriile curbe, in timp ce o inaltime mai mare produce piese mai repede si cu un cost mai mic. Cel mai frecvent se foloseste o inaltime a stratului de 200 microni.

Warping

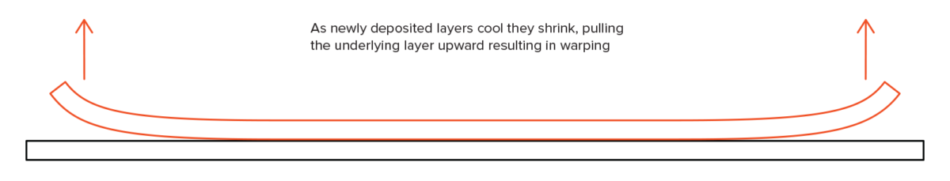

Warping-ul este unul dintre cele mai frecvente defecte ale FDM. Cand materialul extrudat se raceste in timpul solidificarii, dimensiunile acestuia scad. Deoarece sectiunile diferite ale imprimarii se racesc la viteze diferite, dimensiunile lor se schimba si la viteze diferite. Racirea diferentiala determina acumularea de solicitari interne care trag stratul subiacent în sus, determinandu-l sa se deformeze, asa cum se vede in figura de mai jos. Din punct de vedere al tehnologiei, deformarea poate fi prevenita printr-o monitorizare mai atenta a temperaturii sistemului FDM si prin cresterea aderentei dintre piesa si patul de constructie.

Warp

Optiunile proiectantului pot reduce si probabilitatea de deformare:

- Zonele plate mari (ganditi-va la o cutie dreptunghiulara) sunt mai predispuse la deformare si ar trebui evitate atunci cand este posibil.

- Partile subtiri subtiri dintr-o piesa sunt, de asemenea, predispuse la deformare. In acest caz, deformarea poate fi evitata prin adaugarea de materiale de sacrificiu la marginea partii mai subtiri (de exemplu, un dreptunghi gros de 200 microni) pentru a creste zona care atinge platforma de construire.

- Colturile ascutite se deformeaza mai des decat formele rotunjite, astfel incat adaugarea fileurilor la designul dvs. este o practica buna.

- Diferitele materiale sunt mai sensibile la deformare: ABS este in general mai sensibil la deformare in comparatie cu PLA sau PETG, datorita temperaturii sale mai mari de tranzitie a sticlei si a coeficientului de expansiune termica relativ ridicat.

O piesa FDM deformata imprimata in ABS

Aderenta straturilor

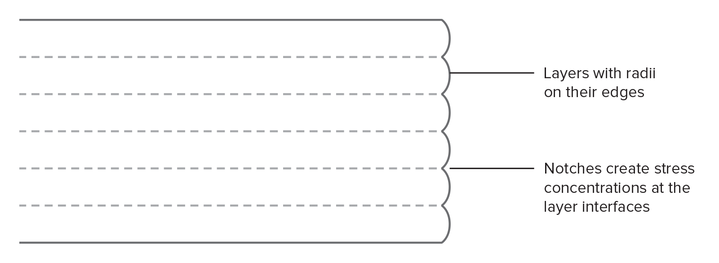

O adeziune buna intre straturile depuse este foarte importanta pentru tehnologia FDM. Cand termoplastul topit este extrudat prin duza, acesta este presat de stratul anterior. Temperatura ridicata si presiunea re-topesc suprafata stratului anterior si permit lipirea noului strat cu partea imprimata anterior.

Rezistenta legaturii dintre diferitele straturi este intotdeauna mai mica decat rezistenta de baza a materialului.

Aceasta inseamna ca partile FDM sunt in mod inerent anisotrope: rezistenta lor in axa Z este intotdeauna mai mica decat rezistenta lor in planul XY.

Mai mult, deoarece materialul topit este presat de stratul anterior, forma sa este deformata intr-un oval. Acest lucru inseamna ca piesele FDM vor avea intotdeauna o suprafata ondulata, chiar si pentru inaltimea scazuta a stratului spre exemplu gaurile mici sau firele ar putea fi necesare pentru a fi post prelucrate dupa imprimare.

Schema constructiei FDM strat cu strat

Structura de sprijin

Structura de sprijin este esentiala pentru crearea cu suprapuneri in FDM. Termoplasticul topit nu poate fi depus pe aer subtire. Din acest motiv, unele geometrii necesita o structura de sprijin.

Suprafetele imprimate pe suport vor fi, in general, de calitate inferioara a suprafetei decat restul piesei. Din acest motiv, se recomanda ca piesa sa fie proiectata astfel incat sa se reduca la minimum nevoia de sprijin.

Suportul este de obicei imprimat in acelasi material ca piesa. Materialele de suport care se dizolva in lichid exista si ele, dar sunt utilizate mai ales in desktop-uri sau imprimante 3D FDM industriale. Imprimarea pe suporturi dizolvabile imbunatateste semnificativ calitatea suprafetei piesei, dar creste costul total al unei imprimari, deoarece este necesara o masina specializata (cu extrudare dubla) si deoarece costul materialului dizolvabil este relativ ridicat.

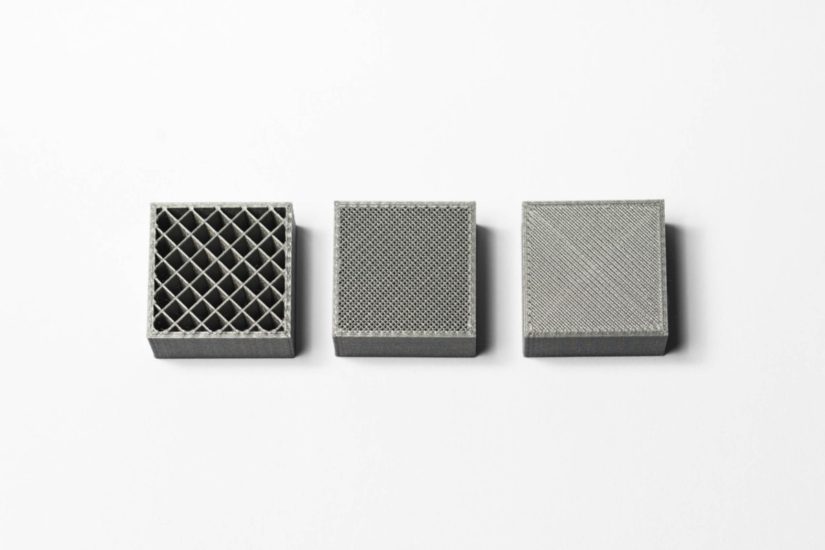

Infill & Shell Thickness

Piesele FDM nu sunt de obicei imprimate pentru a reduce timpul de imprimare si a economisi materialul. In schimb, perimetrul exterior este trasat folosind mai multe pase, numite cochilie, iar interiorul este umplut cu o structura interna, de densitate mica, numita umplutura.

Umplerea si grosimea invelisului afecteaza foarte mult rezistenta unei parti. Pentru imprimantele desktop FDM, setarea implicita este densitatea de umplere de 25% si grosimea cochiliei de 1 mm, ceea ce reprezinta un bun compromis intre rezistenta si viteza pentru imprimarile rapide.

Geometria interna a FDM imprimata cu densitate de umplere diferita

Materiale comune FDM

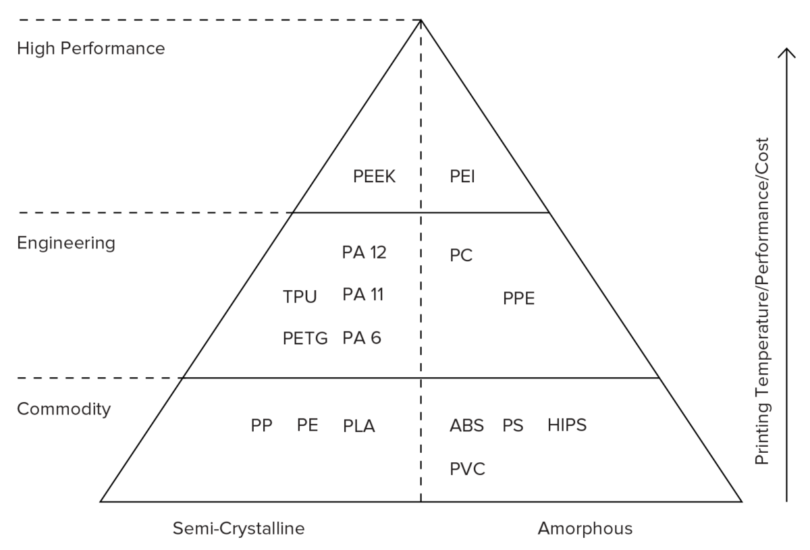

Unul dintre punctele forte ale FDM este gama larga de materiale disponibile. Acestea pot varia de la termoplastii de baza (cum ar fi PLA si ABS) la materiale de inginerie (cum ar fi PA, TPU si PETG) si termoplastice de inalta performanta (cum ar fi PEEK si PEI).

Materialul utilizat va afecta proprietatile mecanice si precizia piesei imprimate, dar si pretul acesteia. Cele mai frecvente materiale FDM sunt rezumate in tabelul de mai jos.

Piramida materialelor termoplastice disponibila in FDM. De regula, cu cat un material este mai inalt, cu atat sunt mai bune proprietatile mecanice.

Post procesare

Piesele FDM pot fi finisate la un standard foarte ridicat folosind diferite metode de prelucrare, precum slefuire si lustruire, amorsare si vopsire, sudare la rece, netezire cu vapori, acoperire epoxidica si placare metalica.

Beneficii si limitari ale FDM

Principalele avantaje si dezavantaje ale tehnologiei sunt rezumate mai jos:

Plusuri:

- FDM este cel mai eficient mod de a produce piese si prototipuri termoplastice personalizate.

- Timpul de livrare al FDM este scurt, datorita disponibilitatii mari a tehnologiei.

- Este disponibila o gama larga de materiale termoplastice, potrivite atat pentru prototipare cat si pentru unele aplicatii functionale necomerciale.

Minusuri:

- FDM are cea mai mica precizie dimensionala si rezolutie comparativ cu alte tehnologii de imprimare 3D, deci nu este potrivit pentru piese cu detalii complexe.

- Piesele FDM sunt susceptibile sa aiba linii vizibile de strat, deci este necesara post-procesare pentru o finisare lina.

- Mecanismul de aderenta a stratului face ca piesele FDM sa fie anisotrope in mod inerent.

Pentru mai multe detalii si comenzi FDM va asteptam pe info@3ddot.ro